piping design-genaral

Piping characteristics that are common to normal air conditioning, heating and refrigeration systems are presented in this chapter. The areas discussed include piping material, service limitations, expansion, vibration,fittings, valves, and pressure losses. These areas are of prime consideration to the design engineer since they influence the piping life, maintenance cost and first cost.

The basic concepts of fluid flow and design information on the more specialized fields such as high temperature water of low temperature refrigeration systems are not included; this information is available in other authoritative sources.

SERVICE LIMITATIONS

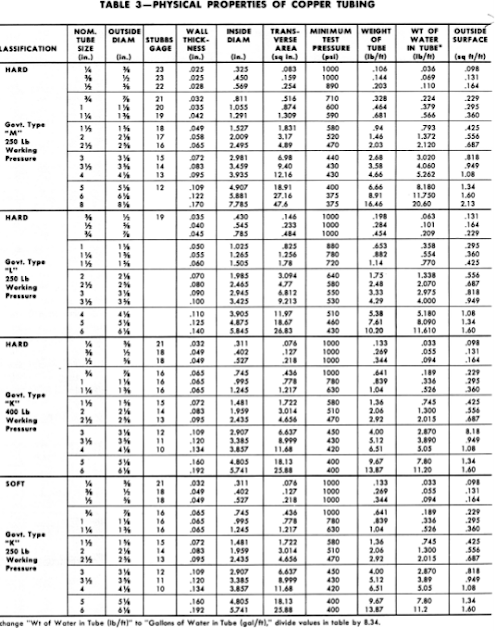

The safe working pressure and temperature for steel pipe and copper tubing, including fittings, are limited by the USAS codes. Check those codes when there is doubtabout the ability of pipe, tubing, or fittings to withstand pressures and temperatures in a given installation. In many instances cost can be reduced and over – design eliminated. For example, if the working pressure is to be 175 psi at 250 F, a 150 psi, class A, carbon steel flange can be safely used since it can withstand a pressure of 225 psi at 250 F. If the code is not checked, a 300 psi flange must be specified because the 175 si working pressure exceeds the 150 rating of the 150 psi flange. The safe working pressure and temperature for copper tubing is dependent on the strength of the fittings and tube, the composition of the solder used for making ajoint, and on the temperature of the fluid conveyed. Table 4 indicates recommended service limits for copper tubing.

EXPANSION OF PIPING

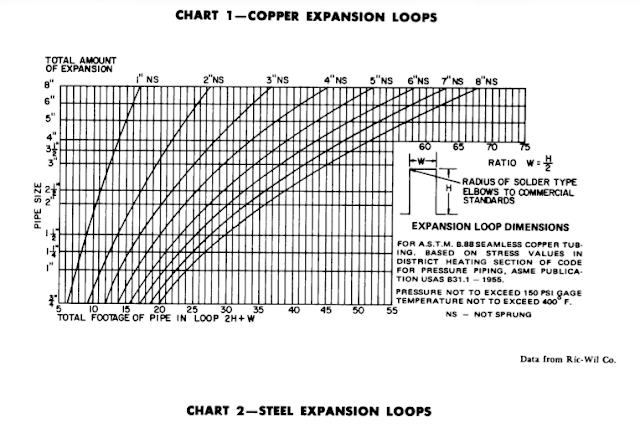

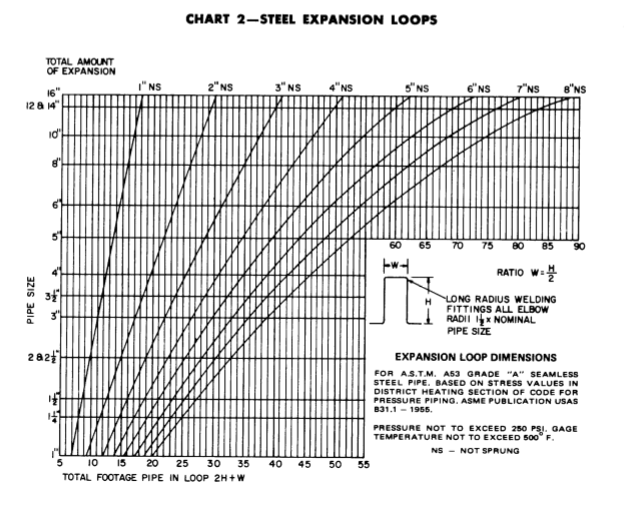

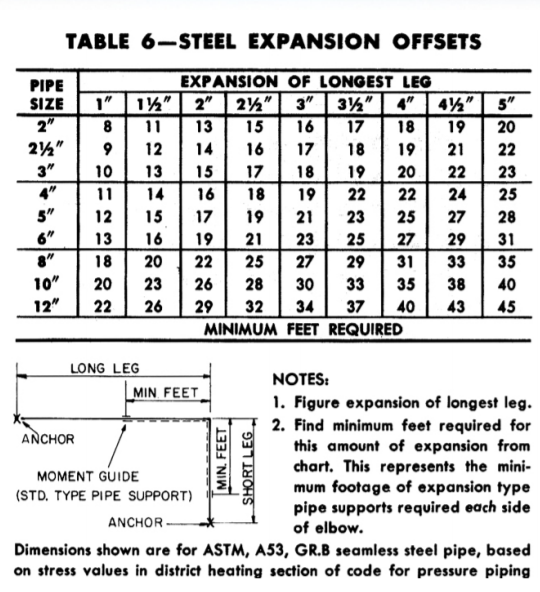

All pipe lines which are subject to changes in temperature changes are anticipated, piping memberscapable of absorbing the resultant movement must be included in the design. Table 5 give the thermal linear expansion of copper tubing and steel pipe.There are three methods commonly used to absorb pipe expansion and contraction:1. Expansion loops and offsetsTable 6 gives the minimum length from an elbow to expansion – type supports required for offsets insteel piping up to 5 inches. Expansion loop sizes may be reduced by cold springing them into place. The pipe lines are cut short at about 50% of expansion travel and the expansion loop is then sprung into place. Thus, the loops are subject to only one – half the stress when expanded or contracted.

2. Expansion joints – There are two types available the slip type and the bellows type. The slip type expansion joint has several disadvantages: (a) Itrequires packing and lubrication, which dictates that it be placed in an accessible location; (b) Guides must be installed in the lines to prevent the pipesfrom bending and binding in the joint. Bellows type expansion joints are very satisfactory for short travels, but must be guided or in some other way retrained to prevent collapse.

3. Flexible metal and rubber hose – Flexible hose, to absorb expansion, is recommended for smaller size pipe or tubing only. It is not recommended forlarger size pipe since an excessive length is required. Where flexible hose is used to absorb expansion, it should be installed at right angles to the motion of the pipe. The devices listed above are not always necessary to absorb expansion and contraction of piping. In fact they can be omitted in the great majority of piping systems by taking advantage of the changes in direction normally required in the layout. Consider, for example, a heat exchanger unit and a pump located 50 ft, apart.

Sufficient flexibility is normally assured by running the piping up to the ceiling at the pump and back down at the heat exchanger, provided the piping is merely hung from hangers and anchored only at the ends where it is attached to the pump and the heat exchanger.

PIPING SUPPORTS AND ANCHORS

All piping should be supported with hangers that can withstand the combined weight of pipe, pipe fittings, valves, fluid in the pipe, and the insulation. They must also be capable of keeping the pipe in proper alignment when necessary. Where extreme expansion or contraction exists, roll – type hangers or saddles should be used. The pipe supports must have a smooth, flat bearing surface, free from burrs or other sharp projections which would wear or cut the pipe. The controlling factor in the spacing of supports for horizontal pipe lines is the deflection of piping due to its own weight, weight of the fluid, piping accessories, and the insulation. Table 7 lists the recommended support spacing for Schedule 40 pipe, using the listed conditions with water as a fluid. The support spacing for copper tubing is given in Table 8 which includes the weight of the tubing filled with water.Tables 7 and 8 are for “dead level” piping. Water and refrigerant lines are normally run level; steam lines are pitched. Water lines are pitched when the line must be drained. For pitched steam pipes, refer to Table 22, page 82, for support spacing when Schedule 40 pipe is used. Unless pipe lines are adequately and properly anchored, expansion may put excessive strain on fittings and equipment. Anchors are located according to job conditions. For instance, on a tall building, i.e. 20 stories, the risers could be anchored on the 5 th floor and on the 15 th floor with an expansion device located at the 10 th floor. This arrangement allows the riser to expand in both directions from the 5 th and 15 th floor, resulting in less pipe travel at headers, whether they are located at the top or bottom of the building or in both locations.

On smaller buildings, i.e. 5 stories, risers are anchored but once. Usually this is done near the header, allowing the riser to grow in one direction only, either up or down depending on the header location. The main point to consider when applying pipe support anchors and expansion joints is that expansion takes place on a temperature change. The greater the temperature change, the greater the expansion. The supports. Anchors and guides are applied to restrain the expansion in a desired direction so that trouble does not develop because of negligent design or installation. For example, if a take – off connection from risers or headers is located close to floors, beams or columns as shown in Fig. 1 , a change in temperature may cause a break in the take – off with subsequent loss of fluid and flooding damage. In this figure trouble develops when the riser expands greater than dimension “X.” Proper consideration of these items is a must when designing piping systems.

VIBRATION ISOLATION OF PIPING SYSTEMS

The undesirable effects caused by vibration of the piping are:

1. Physical damage to the piping, which results in the rupture of joints. For refrigerant pipnig, loss of refrigerant charge results.

2. Transmission of noise thru the piping itself or thru the building construction where piping comes into direct contact. It is always difficult to anticipate trouble resulting from vibration of the piping system. For this reason, recommendations made toward minimizing the effects of vibration are divided into two categories:

1.Design consideration – These involve design precautions that can prevent trouble effectively.

2.Remedies or repairs – These are necessary where precautions are not taken initially or, in a minority of cases, where the precautions prove to be insufficient

Design Considerations for Vibration Isolation1. In all piping systems vibration has an originating source. This source is usually a moving component such as a water pump or a compressor. When designing to eliminate vibration, the method ofsupporting these moving components is the prime consideration. For example:a.The weight of the mass supporting the components should be heavy enough to minimize the intensity of the vibrations transmitted to the piping and to thesurrounding structure. The heavier the stabilizing mass, the smaller the intensity of the vibration.b.Vibration isolators can also be used to minimize the intensity of vibration.c. A combination of both methods may be required.2. Piping must be laid out so that none of the lines are subject to the push – pull action resulting from vibration. Push – pull action resulting from vibration. Push – pull vibration is best dampened in torsion orbending action.3. The piping must be supported securely at the proper places. The supports should have a relatively wide bearing surface to avoid a swivel action and to prevent cutting action on the pipe. The support closest to the source of vibration should be an isolation hanger and the succeeding hangers should have isolation sheaths as illustrated in Fig. 2, page 8. Non – isolated hangers ( straps or rods attached directly to the pipe ) should not be used onpiping systems with machinery having moving parts.4. The piping must not touch any part of the building when passing thru walls, floors, of furring. Sleeves which contain isolation material should be usedwherever this is anticipated. Isolation hangers should be used to suspend the piping from walls and ceilings to prevent transmission of vibration to the buildingIsolation hangers are also used where access to piping is difficult after installation.5. Flexible hose is often of value in absorbing vibration on smaller sizes of pipe. Tobe effective, these flexible connectors are installed at right angles to the direction of the vibration.Where the vibration is not limited to one plane or direction, two flexible connectors are used and installed at right angles to each other. The flexible hose must not restrain the vibration machine to whichit is attached. At the opposite end of the hose or pair of hoses, a rigid but isolated anchor is secured to the connecting pipe to minimize vibration. Generally, flexible hose is not recommended in systems subject to pressure conditions. Underpressure they become stiff and transmit vibration in the same manner as a straight length of pipe. Flexible hose is not particularly efficient in absorbing vibration on larger sizes of pipe. Efficiency isimpaired since the length – to diameter ratio must be relatively large to obtain full flexibility from the hose. In practice the length which can be used is oftenlimited, thus reducing its flexibility.Remedies or Repairs for Vibration Isolation After Installation1. Relocation of the piping supports by trial and error tends to dampen extraordinary pipe vibration. This relocation allows the piping to take up thevibration in bending and helps to correct any vibrations which cause mechanical resonance.2. If relocation of the pipe supports does not eliminate the noise problem caused by vibration, there are several possible recommendation:a. The pipe may be isolated from the support by means of cork, hair felt, or pipe insulation as shown in Fig. 2.b. A weight may be added to the pipe before the first fixed support as illustrated in Fig . 3 . This weight adds mass to the pipe, reducing vibration.c. Opposing isolation hangers may be added.

FITTINGS

Elbows are responsible for a large percentage of the pressure drop in the piping system. With equal velocities the magnitude of this pressure drop depends upon the sharpness of the turn. Long radius rather than short radius elbows are recommended wherever possible. When laying out offsets, 45 ells are recommended over 90 ells wherever possible. See Fig . 4. Tees should be installed to prevent “bullheading” as illustrated in Fig. 5. “Bullheading” causes turbulence which adds greatly to the pressure drop and may also introduce hammering in the line. If more than one tee is installed in the line, a straight length of 10 pipe diameters between tees is recommended. This is done to reduce unnecessary turbulence. To facilitate erection and servicing, unions and flanges are included in the piping system. They are installed where equipment and piping accessories must be removed for servicing. The various methods of joining fittings to the piping are described on page 12.

GENERAL PURPOSE VALVES

An important consideration in the design of the piping system is the selection of valves that give proper performance, long life and low maintenance.

Each valve has a definite purpose in the control of fluids in the system. Before discussing the various valve types, the construction details that are similar in all of the valves are presented. These construction details are made available to familiarize the engineer with the various aspects of valve selection.

VALVE CONSTRUCTION DETAILS

Bonnet and Body Connections The bonnet and body connections are normally made in five different designs, namely threaded, union, bolted, welded and pressure – seal. Each design has its own particular use and advantage.

1. Threaded bonnets are recommended for low pressure service. They should not be used in a piping system where there may be frequent dismantling and reassembly of the valve, or where vibration, shock, and other server conditions may strain and distort the valve body. Threaded bonnets are economical and very compact. Fig . 6 illustrates a threaded or screwed – in bonnet and body connection in an angle valve.

2. Union bonnet and body constructions illustrated in Fig. 7.This type of bonnet is normally not made in size above 2 in. because it would require an extremely large wrench to dismantle. A union bonnet connection makes a sturdy, tight joint and in easily dismantled and reassembled.

3. Bolted bonnets are used on practically all large size valves; they are also available for small sizes. This type of joint is readily taken apart of reassembled. The bolted bonnet is practical for high working pressure and is of rugged, sturdy construction. Fig . 8 is a gate valve illustrating a typical bolted bonnet and body valve construction.

4. Welded bonnets are used on small size steel valves only, and then usually for high pressure, high temperature steam service ( Fig. 9 ) . Welded bonnet construction is difficult to dismantle and reassemble. For the reason these valves are not available in larger sizes.

5. Pressure – seal bonnets are for high temperature steam. Fig. 10 illustrates a pressure – seal bonnet and body construction used on a gate valve. Internal pressure keeps the bonnet joint tight. This type of bonnet construction simplifies “making” and“breaking” the bonnet joint in large high pressure valves.

Valve stem operation

In most applications the type of stem operation does not affect fluid control. However, stem construction may be important where the need for indication of valve position is required or where head room is critical. There are four types of stem construction: rising stem with outside screw ; rising stem with inside screw ; non – rising stem with inside screw ; and sliding stem ( quick opening).

1. Rising stem with outside screw is shown in Fig .

8 . The gate valve illustrated in this figure has the stem threads outside of the valve body in both the open and closed position. Stem threads are , therefore, Rising

2. stem with inside screw is probably the most common type found in the smaller size valves. This type of stem is illustrated in an angle valve in Fig. 6 , and in a globe valve in Fig. 7 . The stem turns and rises on threads inside the valve body. The position of the stem also indicates position of the valve disc. The stem extends beyond the bonnet when the valve is open and, therefore, requires more headroom. In addition it is subject to damage.

3. Non – rising stem with inside screw is generally used on gate valves. It is undesirable for use with fluids that may corrode or erode the threads since the stem is tin the path of flow. Fig. 11 shows a gate valve that has a non – rising stem with the threads inside the valve body. The non – rising stem feature makes the valve ideally suited to applications whereheadroom is limited. Also, the stem cannot be easily damaged. The valve disc position is not indicated with this stem.

4. Sliding stem ( quick opening ) is useful where quick opening and closing is desirable. A lever and sliding stem is used which is used which is suitable for both manual or power operation as illustrated in Fig. 12 . The handwheel and stem threads are eliminated.

Pipe Ends and Valve Connections

It is important to specify the proper end connection for valves and fittings. There are six standard methods of joints available. These are screwed, welded, brazed, soldered, flared, and flanged ends, and are described in the following:

1. Screwed ends are widely used and are suited for all pressures. To remove screwed end valves

and fittings from the line, extra fittings (unions) are required to avoid dismantling a considerable portion of the piping. Screwed end connections are normally confined to smaller pipe sizes since it is more difficult to make up the screwed joint on large pipe sizes. Fig. 7 is a globe valve with screwed ends that connect to pipe or other fittings.

2. Welded ends are available for steel pipe, fittings , and valves. They are used widely for all fitting connections, but for valves they are used mainly for high temperature and high pressure services. They are also used where a tight, leak – proof connection is required over a long period of time. The welded ends are available in two designs, butt weld or socket weld. Butt weld valves and fittings come in all sizes; socket weld ends are usually limited to the smaller size valves and fittings. Fig. 10 illustrates a gate valve with ends suitable for welding.

3. Brazed ends are designed for brazing alloys. This type of joint is similar to the solder joint but can withstand higher temperature service because of the higher melting point of the brazing alloy. Brazing joints are used principally on brass valves and fittings.

4. Soldered ends for valve and fitting are restricted to copper pipe and also for low pressure service. The use of type of joint for high temperature service is limited because of the low melting point of the solder.

5. lared end connections for valves and fittings are commonly used on metal and plastic tubing. This type of connection is limited to pipe sizes up to 2 in. Flared connections have the advantage of being easily removed form the piping system at any time.

6. Flanged ends are higher in first cost than any of the other end connections. The installation cost is also greater because companion flanges, gaskets, nuts and bolts must be provided and installed. Flanged end connections, although made in small sizes, are generally used in larger size piping because they are easy to assemble and take down. It is very important to have matching flange facing for valves and fittings. Some of the common flange facings are plain face, raised face, male and female joint, tongue and groove joint, and a ring joint. Flange facings should never be mixed in making up a joint. Fig . 8 illustrates a gate valve with a flanged end.

GATE VALVES

A gate valve is intended for use as a stop valve. It gives the best service when used in the fully open or closed position. Figures 8 and 10 thru 14 are typical gate valves commonly used in piping practice. An important feature of the gate valve is that there is less obstruction and turbulence within the valve and , therefore, a correspondingly lower pressure drop than other valves. With the valve wide open, the wedge or disc is lifted entirely out of the fluid stream, thus providing a straigth flow area thru the valve.

Disc Construction

Gate valves should not be used for throttling flow except in an emergency. They are not designed for this type of service and consequently it is difficult to control flow with any degree of accuracy. Vibration and chattering of the disc occurs when the valve is used for throttling. This results in damage to the seating surface. Also, the lower edge of the disc may be subject to severe wire drawing effects. The wedge of disc in the gate valve is available in several forms: solid wedge, split wedge , flexible wedge, and double disc parallel seat. These are described in the following:

1.Solid wedge disc is the most common type. It has a strong, simple design and only one part. This type of disc is

1. shown in Figs. 8 and 11 . It can be installed in any position without danger of jamming or misalignment of parts. It is satisfactory for all types of service except where the possibility of extreme temperature changes exist. Under this condition it is subject to sticking.

2. Split wedge disc is designed to prevent sticking, but it is subject to undesirable vibration intensity. Fig . 13 is a typical illustration of this type of disc.

3. Flexible wedge disc construction is illustrated in Fig. 10 . of disc is primarily used for high temperature,high pressure application and where extreme temperature changes are likely to occur. It is solid in the center portion and flexible around the outer edge. This design helps to eliminate sticking and permits the disc to open easily under all conditions.

4. Double disc parallel seat ( Fig. 14 ) has aninternal wedge between parallel discs. Wedge action damage at the seats is minimized and transferred to the internal wedge where reasonable wear does not prevent tight closure.

The parallel sliding motion of the discs tends to clean the seating surfaces and prevents foreign material from being wedged between disc and seat. Since the discs are loosely supported except whenwedged closed, this design is subject to vibration of the disc assembly parts when partially open.

When used in steam service, the closed valve may trap steam between the discs where it condenses and creates a vacuum. This may result in leakage at the valve seats.

GLOBE, ANGLE AND “ Y ” VALVES

These three valves are of thee same basic design, use and construction. They are primarily intended for throttling service and give close regulation of flow. The method of valve seating reduces wire drawing and seat erosion which is prevalent in gate valves when used for throttling service.

The angle or “Y” valve pattern is recommended for full flow service since it has a substantially lower pressure drop at this condition than the globe valve. Another advantage of the angle valve is that it can be located to replace an elbow, thus eliminating one fitting. Fig. 7 , page 10 , is a typical illustration of a globe valve, and Fig. 6 . page 10 , shows an angle valve. The “Y” valve is illustrated in Fig. 15. Globe, angle and “Y” valves can be opened or closed substantially faster than a gate valve because of the shorter lift of the disc. When the valves are to be operated frequently of continuously , the globe valve provides the more convenient operation. The seating surfaces of the globe, angle or “Y” valve are less subject to wear and the discs and seats are more easily replaced than on the gate valve.

Disc Construction

There are several different disc and seating arrangements for globe, angle and “Y” valves, each of which has its own use and advantage. The different types are plug disc, narrow seat ( or conventional disc ) , needle valve, and composition disc.

1. The plug disc has a wide bearing surface on a long, tapered disc and matching seat. This type of construction offers the greatest resistance to the cutting effects of dirt, scale and other foreign matter. The plug type disc is ideal for the toughest flow control service such as throttling, drip and drain lines, blow – off , and boiler feed lines, It is available in a wide variety of pressure temperature ranges. Fig 7 , page 10 , shows a plug disc seating arrangement in a globe valve.

2. Narrow seat ( or conventional disc ) is illustrated in an angle valve in Fig . 6 . This type of disc does not resist wire drawing or erosion in closely throttled high velocity flow. It is also subject to erosion from hard particles. The narrow seat disc design is not applicable for close throttling.

3 Needle valves, sometimes referred to as expansion valves, are designed to give fine control of flow in small diameter piping. The disc is normally an integral part of the stem and has a sharp point which fits into the reduced area seat opening. Fig . 16 is an angle valve with a needle type seating arrangement.4 Composition disc is adaptable to many services by simply changing the material of the disc. It has the advantage of being able to seat tight with less power than the metal type discs . It is also less likely to bedamaged by dirt or foreign material than the metal disc. A composition disc is suitable to all moderate pressure services but not for close regulation and throttling. Fig. 15 shows a composition disc in a “Y” valve. This type ;of seating design is also illustrated in Fig . 19 in a swing check valve and in Fig . 20 in a lift check valve.

PLUG COCKS

Plug cocks are primarily used for balancing in a piping system not subject to frequent changes in flow. They are normally less expensive than globe type valves and the setting cannot be tampered with as easily as a globe valve. Plug cocks have approximately the same line loss as a gate valve when in the fully open position. When partially closed for balancing, thus line loss increases substantially. Fig. 17 is a lubricated type plug valve.

REFRIGERANT VALVES

Refrigerant valves are back – seating globe valves of either the packed or diaphragm packless type. The packed valves are available with either a hand wheel or a wing type seal cap. The wing type seal cap is preferable since it provides the safety of an additional seal. Where frequent operation of the valve is required, the diaphragm packless type is used. The diaphragm acts as a seal and is illustrated in the “Y” valve construction in Fig. 18 . The refrigerant valve is available in sizes up to 15 / 8 in OD. For larger sizes the seal cap type packed valve is used.

CHECK VALVES

There are two basic designs of check valves, the swing check and the lift check. The swing check valve may be used in a horizontal or a vertical line for upward flow. A typical swing check valve is illustrated in Fig. 19 . The flow thru the swing check is in a straight line and without restriction at the seat. Swing checks are generally used in combination with gate valves.

The lift check operates in a manner similar to that of aglobe valve and, like the globe valve, its flow is restricted as illustrated in Fig. 20 . The disc is seated by backflow or by gravity when there is no flow, and is free to rise and fall, depending on the pressure under it. The liftcheck should only be installed in horizontal pipe lines and usually in combination with globe, angle and “Y” valves.

SPECIAL SERVICE VALVES

There are several types of valves commonly used in different piping applications that do not necessarily fall into the classification of general purpose valves. Expansion, relief, and solenoid valves are some of the more common special purpose valves. A relief valve is held closed by a spring or some the line or container pressure in excess of its setting. In general a relief valve should be installed wherever there is any danger of the fluid prissure rising above the design working pressure of the pipe fittings or pressure vessels.

VALVE AND FITTING PRESSURE LOSSES

To properly design any type of piping system conveying a fluid, the losses thru the valves and fittings in system must be realistically evaluated. Tables have been prepared for determining these losses in terms of equivalent length of pipe. These values are then used with the correct friction chart for the particular fluid flowing thru the system. Table 10 gives valve losses with screwed, flanged, flared, welded, soldered, of brazed connections.Table 11 gives fitting losses with screwed, flanged, flared, welded, soldered, of brazed connections. Table 12 lists the losses for special types of fittings sometimes encountered in piping applications.